Digital Twin und Simulation – Teil 2

Moderne Produktions- und Logistikunternehmen basieren auf komplexen Strukturen und Prozessen. Digitale Modelle und Simulationssysteme können dabei unterstützen Fehler in der Planung und Umsetzung von Produktionsanlagen frühzeitig zu erkennen und damit die Entwicklungszeiten und die Qualität in der Planung deutlich zu steigern. Häufig werden Simulationen auch dann verwendet, wenn Aufgabenstellungen die menschliche Vorstellungskraft oder die kognitiven Fähigkeiten des Menschen übersteigen.

Die einfache digitale Modellierung von Produktionssystemen wird sich insbesondere für die Pflege und weiterführende Planung von Fabriksystemen weiter durchsetzen. Während heute die meisten produzierenden Unternehmen über ein digitales 2D-Layout verfügen, welches laufend aktualisiert wird, geht der Trend in Richtung der Pflege von 3D-Layouts, da die meisten Maschinenhersteller die Anlagen bereits in 3D zur Verfügung stellen. Dies bietet auch den Vorteil bei geplanten Anpassungen in der Produktion, die Situation vorerst mittels Virtual Reality zu sichten und damit eine bessere Vorstellung der Änderungen zu erhalten.

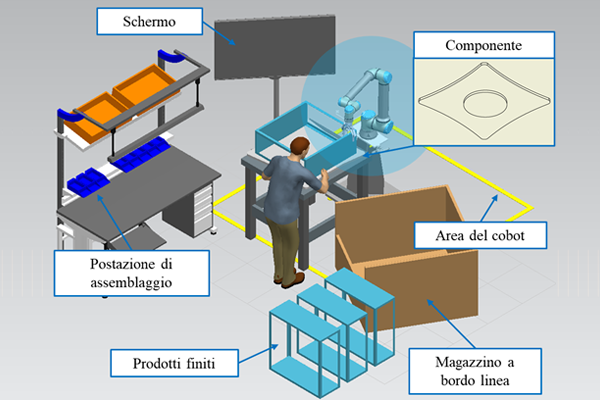

Simulationssysteme können auf verschiedenen Ebenen angewandt werden. Auf Produktions-/Logistiknetzwerkebene dienen sie häufig der Gestaltung und Optimierung des Lager- und Distributionsnetzwerks. Verfügt ein Unternehmen bspw. über mehrere Läger, die verschiedene Märkte bedienen, so kann eine Simulation dabei helfen die ideale Lagerstruktur und -abstufung zu ermitteln. Mit der Simulation lassen sich Transporte zu Kunden und verschiedene Szenarien abbilden, um herauszufinden wo sich der ideale Lagerstandort befindet oder ob ein zentrales oder dezentrales Lager Sinn macht. Auf Fabrikebene können Materialflussanalysen durchgeführt werden, um die Produktionskapazität oder Lagerbestände zu simulieren und damit frühzeitig Engpasssituationen aufzudecken und entsprechend zu entschärfen. Auf Prozessebene gibt es spezifische Simulationssysteme zur digitalen Planung und Abbildung von einzelnen Prozessen, Maschinen und Bearbeitungsstationen. Dazu gehört die Simulation von Robotikstationen für die Bestimmung der Prozesszeiten als auch die Simulation von Bewegungsabläufen des Mitarbeiters zur Abschätzung der Planzeiten sowie zur Ergonomieoptimierung. Besonders im Bereich der Ergonomie können langfristig gesundheitsschädliche Arbeitsweisen quantifiziert und im digitalen Modell verschiedenen Alternativen getestet werden.

Was ist ein Digitaler Zwilling einer Maschine?

Häufig wird neuerdings im Zusammenhang mit Simulation auch der Begriff des Digitalen Zwillings verwendet. Was bedeutet aber dieser Begriff? Grundsätzlich kann zwischen den Begriffen (i) digitales Modell, (ii) digitaler Schatten (digital shadow) und (iii) digitaler Zwilling (digital twin) unterschieden werden. Das digitale Modell ist dabei die simple digitale Repräsentation eines physischen Objektes (ein Produkt oder eine Maschine) ohne jegliche Kopplung zwischen physischer Welt und der digitalen Cyber-Welt. Werden Daten am physischen Objekt gewonnen und an ein digitales Modell weitergeleitet dann spricht man vom digitalen Schatten bzw. der datentechnischen Abbildung in der digitalen Umgebung. Dies kann im Falle einer Anlage durch die Anbringung von Sensoren und die Vernetzung der Maschinen erreicht werden. Dabei werden während des Produktionsprozesses Daten erfasst, gesammelt und in eine digitale Umgebung gesendet. Dort können diese Daten schließlich für das Echtzeit-Monitoring der Anlage oder weiterführende Analysen genutzt werden. Im Falle eines digitalen Zwillings werden im Unterschied zum digitalen Schatten nicht nur Daten von der physischen Maschine an das digitale Modell gesendet, sondern diese Daten weiter verarbeitet (mittels Simulation oder Künstlicher Intelligenz) und die Ergebnisse direkt zurück an die Maschine gesendet. Dort können diese Ergebnisse dazu verwendet werden, um Produktionsprozesse anzupassen und damit eine Selbstoptimierung zu erzielen.

Anwendungen

Der Einsatz der digitalen Modellierung und von Simulation konnte in verschiedenen Industrieprojekten bereits erfolgreich getestet werden. So wurden Simulationssysteme dafür verwendet, um komplexe Patientenströme und Behandlungsabläufe im Krankenhaus Bozen abzubilden und Optimierungsmaßnahmen abzuleiten. Zudem wurden ähnliche Simulationen für Materialflussanalysen zur Ermittlung von Produktionskapazitäten und notwendigen Lagerdimensionen bei Produktionsunternehmen eingesetzt. Andere Anwendungen beziehen sich auf die Simulation von Roboterabläufen in Automationskonzepten sowie Ergonomieanalysen in der manuellen Montage von hiesigen KMU-Betrieben.

Bild: Beispiele für Simulationsanwendungen in der Produktion

Autoren

Dr. Erwin Rauch und Dr. Luca Gualtieri, Freie Universität Bozen, Smart Mini Factory Lab, Fakultät für Naturwissenschaften und Technik