IoT in der Produktion

Internet of Things als Instrument zur Datensammlung und -bereitstellung

„Daten sind das neue Gold“ – diese vielzitierte Aussage wird in den nächsten Jahren deutlich an Bedeutung dazugewinnen. Mit dem Trend in Richtung Industrie 4.0 und der digitalen Transformation in Unternehmen wächst die Menge und Qualität der Daten, die wir aus der Produktion oder Unternehmen im Allgemeinen gewinnen können. Neben traditionellen Datentransaktionen, menschgenerierten Dateien und, ab Beginn des 21. Jahrhunderts, Daten aus sozialen Netzwerken und Interaktionen (Chats oder Mitteilungen in Sozialen Medien) gibt es seit Beginn der Vierten Industriellen Revolution eine neue Kategorie von maschinengenerierten Daten, welche in Zukunft exponentiell ansteigen werden. So wurden nahezu 90 % aller Daten in den letzten zwei Jahren generiert.

Diese neue Art an Daten basiert auf dem sogenannten Internet der Dinge (engl. „Internet of Things“ oder kurz IoT). Unter Internet of Things wird im Allgemeinen die internetbasierte Vernetzung von „Dingen“ wie Produkten, Maschinen oder anderen Gerätschaften bezeichnet. Diese grundlegende Charakteristik von Industrie 4.0 sorgt dafür, dass unabhängig von Zeit oder Ort laufend Daten generiert werden und damit auch für die weitere Verarbeitung der Daten bereitstehen. Durch die Vernetzung mit dem Internet wird beispielsweise durch IoT aus einem handelsüblichen Schrauber ein intelligentes cyber-physisches System zur Erfassung und Speicherung von Prozessdaten des Schraubvorgangs wie Drehmoment oder Schraubwinkel. Dies erfordert neben der Vernetzung der Geräte und damit der Kommunikation der Geräte oder Produkte über das Internet auch den Austausch von Informationen und Daten zwischen den Produkten und Geräten an sich, was im Fachjargon auch als Interoperabilität bezeichnet wird. Industrielles IoT erfordert daher häufig auch die Notwendigkeit von sogenannten IoT Gateways, um ältere und noch nicht „Industrie 4.0 fähige“ Maschinen zu vernetzen und damit den Austausch von Daten zu ermöglichen. Eine solche Form des Aufrüstens von Altbestand an Maschinen wird auch als „retrofitting“ bezeichnet.

Durch die Vernetzung der Maschinen in der Produktion können schließlich wichtige Daten aus der Produktion in Echtzeit gewonnen werden. Werden diese Daten gemeinsam mit weiteren Datenquellen wie dem ERP-System oder anderen internen oder externen Datenbanken verbunden, so ergibt dies sogenannte „data lakes“, die für die weitere Nutzung der Daten in Form einer Aggregation zu Kennzahlen, Visualisierung der Kennzahlen zur Analyse von Prozessoptimierungspotenziale sowie zur Planung erschlossen werden können.

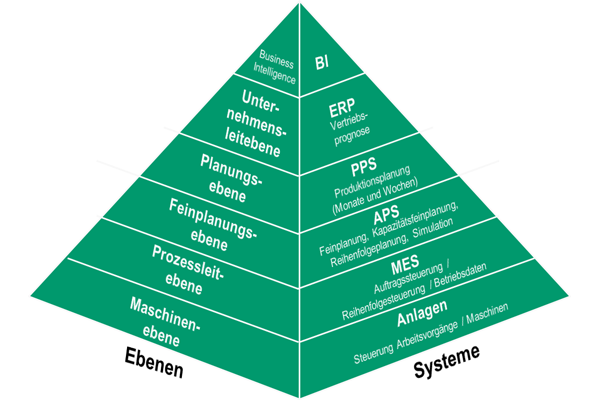

Bild: Planungsebenen und IT-Systeme zur vertikalen Datenintegration im Unternehmen, Dr. Erwin Rauch - unibz

Datenintegrität von der Unternehmensleitebene bis zur Maschinenebene

Ein wichtiger Aspekt in der digitalen Produktion der Zukunft ist auch die sinnvolle und zielgerichtete Verwendung der Daten zur strategischen und operativen Planung im Unternehmen. Wichtig hierfür ist eine lückenlose Datenintegrität von der obersten Planungsebene bis hin zur Maschinenebene. Wie in Abbildung 1 dargestellt, gibt es in Abhängigkeit zur Planungsebene unterschiedliche IT-Instrumente die für die integrierte Planung angewendet werden können. Auf oberster Ebene finden sich traditionsgemäß BI-Systeme (Business Intelligence) und unterstützen das Controlling und Management in der Auswertung der Daten und als Basis für die Entscheidungsfindung. Das ERP-System (Enterprise Resource Planning) dient im Unternehmen als zentraler Dreh- und Angelpunkt für Planungs- und Geschäftsprozesse. Über das ERP-System gehen die Aufträge von Seiten des Kunden ein, werden Angebote für die Kunden erstellt, Einkaufs- und Produktionsaufträge gestartet und Ressourcen in Form von Finanzen und Humankapital organisiert. Die meisten ERP-Systeme verfügen über Planungsmodule zur Materialbedarfsplanung (Material Requirement Planning oder kurz MRP), welche ausgehend von den Verkäufen und der Produktstückliste die Bedarfe an Komponenten aus dem Einkauf und der internen Fertigung bestimmen. Neben dieser Grobplanung der Produktion bieten sogenannte fortgeschrittene Planungssysteme (Advanced Planning and Scheduling oder kurz APS) die Möglichkeit einer Detailplanung sowie Termin- und Kapazitätsplanung unter Berücksichtigung der aktuellen Ressourcen und deren Auslastung. Werden die geplanten Produktionsaufträge dann gestartet und in die Produktion eingelastet, erfolgt deren Steuerung über MES-Systeme (Manufacturing Execution Systems) indem zu jedem Zeitpunkt der jeweilige Stand und die Produktionsparameter in Bezug auf Qualität oder Produktivität ausgelesen werden können. Auf Maschinenebene selber haben wir dann meistens Maschinensteuerungssysteme wie bspw. speicherprogrammierbare Steuerungen (SPS), die dafür sorgen, dass die Maschinen auch die gewünschte Bewegungen im Arbeitsschritt durchführen.

Vielfältige Nutzung von Daten im Produktionsunternehmen

Sind die Daten erst einmal verfügbar und eine vertikale Datenintegration hergestellt, so lassen sich diese in vielfältiger Art und Weise nutzen. Planungstätigkeiten können weitgehend digital unterstützt und automatisiert werden, wodurch sich der Planungsmitarbeiter auf die Problemlösung bei nicht planbaren Ereignissen konzentrieren kann. Die Daten lassen sich zudem zu wichtigen Kennzahlen aggregieren und mittels benutzerfreundlichen Dashboards immer und überall auf jeglichen Endgeräten in aktueller Weise anzeigen. Dies ermöglicht ein rasches Reagieren auf Störungen und führt damit zur Steigerung der Produktivität. Tages- oder Schichtbesprechungen lassen sich durch Echtzeitdaten und digitale Instrumente noch effizienter gestalten und helfen gleichzeitig dabei den Einsatz von Papier in der Produktion im Sinne der ökologischen Nachhaltigkeit zu reduzieren.

Autoren

Dr. Erwin Rauch und MSc. Matteo De Marchi, Freie Universität Bozen, Smart Mini Factory Lab, Fakultät für Naturwissenschaften und Technik